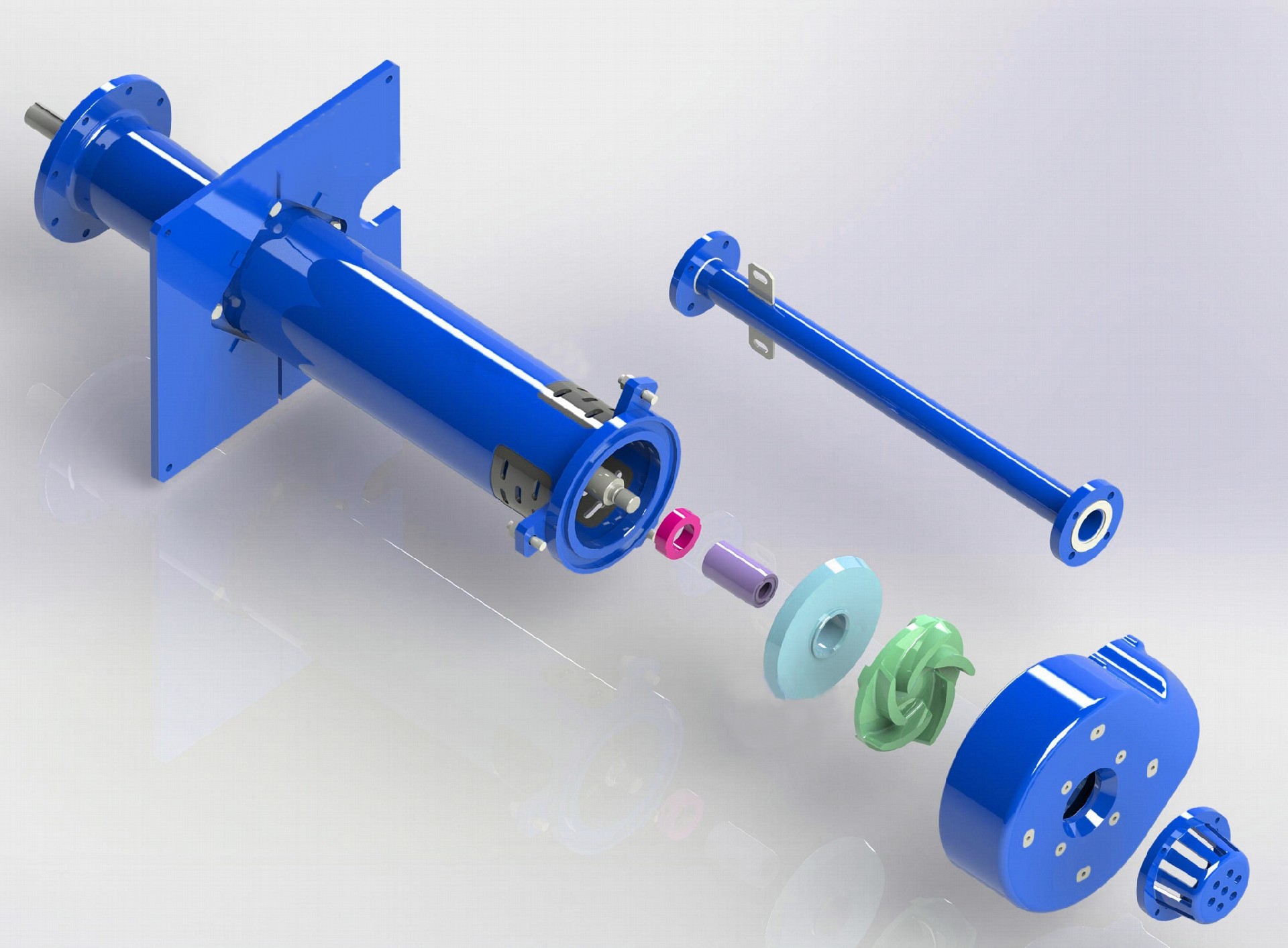

进口脱硫液下泵是立式单级单吸液下离心泵,用于输送不含固体颗粒悬浮和易结晶的液体。下部设置搅拌叶轮,能在输送液体的同时,搅拌液下沉淀物。同时还具有极好的耐腐蚀性能,适用于输送-20〜90℃范围内的酸性、碱性清液或料浆。适用于输送含固相物料的料浆或污水池、沉淀池等池、槽类容器沉淀物料的清理及输送。被输送介质温度为-20-105度。特殊需要-50-300度。美国尼科NICO推出不锈钢液下泵的特点是液下式,泵的工作部分浸没在液体中,故有占用面积小,轴封无泄漏等特色,使用可靠、维修方便等优点。

公称通径:25mm-500mm

流量范围:4.5m3/h~6000 m3/h

扬程范围:6m ~134m

功率范围:1.5~185KW

转速范围:2900r/min

防爆标志:ExdeIIBT4 DIP21 TA T6

防护等级:IP54/IP65

额定电压:DC24v、220v、380v,660v,1140v(DC、AC)

温度范围:-20℃~120℃

工作压力:≤1.6Mpa

泵体材质:铸铁、WCB、304、316、316L

进口脱硫液下泵运行前的准备

(1)装有冲洗水的机械密封的泵先开冲洗水3~5分钟,然后再启动;美国尼科NICO进口脱硫液下泵装无冲洗水机械密封的泵应确保泵腔内充满介质,然后再启动。

(2)装单端面机械密封的泵,在泵运行前务必将机械密封上的集装板旋出集装槽并固定。

(3)泵机组安装调整好后,即可进行试运行。

(4)有条件的用户先用清水试运行,进口脱硫液下泵运行正常后再输送介质。

进口脱硫液下泵启动

(1)启动泵前,必须按规定转向手动盘车,确认转动灵活。

(2)将进口阀门完全开启。进口脱硫液下泵严禁采用关小进口阀门方式控制流量,否则会造成泵汽蚀。

(3)将出口阀门完全打开。

(4)吸收塔内的液位应达到规定的数值,否则可能导致启动时产生过大的管路振动及噪声。

(5)待进口阀门全开后再延时5分钟(确保泵内机封周围充满浆体),方可启动泵。

注意:并联的大型脱硫循环泵应逐台启动,启动前先将出口阀门打开。

进口脱硫液下泵运转

泵正常运转后,应观察以下几项内容:

(1)机械密封温升≤35°C,最高温度≤75°C。

(2)泵的流量、扬程(出、入口压力)是否稳定并符合工艺要求。

(3)电流是否稳定。

(4)机组是否有异常声响,噪声是否过大。

(5)轴封泄漏是否正常(滴渗)。进口脱硫液下泵机械密封规格尺寸≤50mm,泄漏量≤3ml/h;机械密封规格尺寸>50mm,泄漏量≤5ml/h。

(6)轴承温升≤35°C,最高温度≤75°C。如安装SKF轴承,最高持续运行温度≤120°C。

(7)振动值应保持在JB/T8097标准中C级的规定范围之内。

进口脱硫液下泵停泵

(1)关闭出口阀门。

(2)停机。

(3)关闭泵进口阀门。

(4)脱硫泵开启反冲洗系统。

(5)冲洗完毕停反冲洗系统。

(6)关闭机械密封的进水阀门。

(一)有色金属湿法冶炼业:特别适用于铅、锌、金、银、铜、锰、钴、稀土等湿法冶炼中的各种酸液、碱液、腐蚀性矿浆、电解液、废酸、污水等介质的输送。

(二)硫酸磷肥业:稀酸、母液、含硅胶的氟硅酸、磷酸料浆等介质的输送。

(三)水处理环保业:可输送各种带杂质的污水。

(四)农药、染料、精细化工业:可输送含溶剂的酸、碱液体、混合酸,还可输送含溶济的料浆及含溶剂的酸、碱性料浆。

(五)其它工业生产中的腐蚀性和非腐蚀性清液或料浆的吸送。

| 型号 | 转速n | 流量Q | 扬程H | 轴功率Pa | 效率 | 必需汽油余量 | 配套电机型号 | 配套电机功率/电压 |

| 800TLNK-A90 | 592 | 6200 | 28.7 | 553.2 | 87.6 | 2.7 | Y560-10 | 710/6000 |

| 8800 | 26.1 | 700.4 | 89.3 | 3.5 | 900/6000 | |||

| 9700 | 23.5 | 715.2 | 86.8 | 3.9 | ||||

| 492 | 5170 | 20.0 | 321.5 | 87.6 | 2.0 | Y500-12 | 400/6000 | |

| 7338 | 18.1 | 405.0 | 89.3 | 2.5 | Y560-12 | 500/6000 | ||

| 8089 | 16.3 | 413.7 | 86.8 | 2.9 | Y630-12 | 560/6000 | ||

| 700TLNK-A84 | 591 | 4250 | 24.5 | 326.3 | 86.9 | 2.8 | Y500-10 | 500/6000 |

| 6300 | 22.3 | 430.9 | 88.8 | 3.5 | 560/6000 | |||

| 7360 | 20.1 | 467.4 | 86.2 | 4.0 | 630/6000 | |||

| 493 | 3545 | 17.0 | 188.9 | 86.9 | 2.0 | Y450-12 | 250/6000 | |

| 5255 | 15.5 | 250.0 | 88.8 | 2.6 | Y500-12 | 315/6000 | ||

| 6140 | 14.0 | 271.6 | 86.2 | 3.0 | 355/6000 | |||

| 600TLNK-A82 | 595 | 3300 | 27.8 | 343.2 | 72.8 | YKK5601-10 | 500/6000 | |

| 4700 | 24.7 | 358.0 | 88.3 | 3.7 | ||||

| 5300 | 21.7 | 362.9 | 86.3 | 4.0 | ||||

| 5600 | 20.4 | 368.2 | 84.5 | |||||

| 490 | 2718 | 18.9 | 192.2 | 72.8 | 2.2 | YKK5003-12 | 280/6000 | |

| 3871 | 16.8 | 200.6 | 88.3 | 2.8 | ||||

| 4365 | 14.7 | 202.5 | 86.3 | 3.0 | ||||

| 4612 | 13.8 | 205.1 | 84.5 | |||||

| 500TLNK-A85 | 591 | 2040 | 26.8 | 204.5 | 72.8 | 4.1 | Y450-10 | 250/6000 |

| 3400 | 24.4 | 266.7 | 84.7 | 355/6000 | ||||

| 4080 | 22.0 | 305.2 | 80.1 | Y500-10 | 400/6000 | |||

| 493 | 1702 | 18.6 | 118.4 | 72.8 | 3.1 | Y450-12 | 220/6000 | |

| 2836 | 17.0 | 155.0 | 84.7 | |||||

| 3403 | 15.3 | 177.0 | 80.1 | |||||

| 350TLNK-A78 | 740 | 1332 | 51.1 | 289.6 | 64.0 | 605 | Y450-8 | 355/6000 |

| 2431 | 44.5 | 377.7 | 78.0 | 6.5 | Y500-8 | 500/6000 | ||

| 2865 | 39.6 | 408.7 | 75.6 | |||||

| 590 | 1062 | 32.5 | 146.9 | 64.0 | 3.5 | Y450-10 | 185/6000 | |

| 1938 | 28.3 | 191.5 | 78.0 | 250/6000 | ||||

| 2284 | 25.2 | 207.3 | 75.6 | 280/6000 | ||||

| 300TLNK-A60 | 989 | 1170 | 53.1 | 235.6 | 71.8 | 8.4 | Y400-6 | 315/6000 |

| 1779 | 47.1 | 281.4 | 81.1 | 355/6000 | ||||

| 2403 | 36.1 | 313.3 | 75.4 | 400/6000 | ||||

| 742 | 878 | 29.9 | 99.6 | 71.8 | 4.3 | Y355M1-8 | 132/380 | |

| 1335 | 26.5 | 118.8 | 81.1 | Y355M2-8 | 160/380 | |||

| 1803 | 20.3 | 132.2 | 75.4 | Y355M1-8 | ||||

| 200TLNK-B45 | 990 | 279 | 31.0 | 37.4 | 62.9 | 3.3 | Y280M-6 | 55/380 |

| 557 | 26.1 | 49.0 | 80.8 | Y315S-6 | 75/380 | |||

| 200TLNK-B45 | 990 | 645 | 23.3 | 52.6 | 77.8 | 3.3 | Y315S-6 | 75/380 |

| 730 | 206 | 16.9 | 15.1 | 62.9 | 2.0 | Y225M-8 | 22/380 | |

| 410 | 14.2 | 19.6 | 80.8 | Y250M-8 | 30/380 | |||

| 475 | 12.7 | 21.1 | 77.8 | |||||

| 150TLNK-B55 | 990 | 280 | 53.7 | 64.8 | 63.2 | 3.7 | Y315-6 | 90/380 |

| 517 | 48.0 | 88.3 | 76.5 | Y315L1-6 | 110/380 | |||

| 630 | 45.9 | 100.8 | 78.1 | Y315L2-6 | 132/380 | |||

| 740 | 209 | 30.0 | 27.0 | 63.2 | 2.3 | Y280S-8 | 37/380 | |

| 387 | 26.8 | 36.9 | 76.5 | Y315S-8 | 55/380 | |||

| 471 | 25.7 | 42.2 | 78.1 | |||||

| 150TLNK-A50 | 980 | 123 | 44.6 | 27.6 | 54.1 | 3.5 | Y250M-6 | 37/380 |

| 221 | 40.1 | 36.9 | 65.4 | Y280M-6 | 55/380 | |||

| 279 | 37.2 | 43.4 | 65.2 | |||||

| 730 | 92 | 24.7 | 11.4 | 54.1 | 2.1 | Y225S-8 | 18.5/380 | |

| 165 | 22.3 | 15.3 | 65.4 | Y225M-8 | 22/380 | |||

| 208 | 20.6 | 17.9 | 65.2 | Y250M-8 | 30/380 | |||

| 150TLNK-A40 | 1490 | 260 | 61.2 | 68.8 | 63.0 | 6.5 | Y280M-4 | 90/380 |

| 440 | 53.8 | 88.2 | 73.1 | Y315S-4 | 110/380 | |||

| 503 | 50.7 | 95.4 | 72.8 | Y315M-4 | 132/380 | |||

| 980 | 171 | 26.5 | 19.6 | 63.0 | 2.6 | Y225M-6 | 30/380 | |

| 150TLNK-A40 | 980 | 289 | 23.3 | 25.1 | 73.1 | 2.6 | Y250M-6 | 37/380 |

| 331 | 21.9 | 27.1 | 72.8 | |||||

| 100TLNK-A45B | 1480 | 88 | 76.4 | 43.6 | 42.0 | 6.0 | Y250M-4 | 55/380 |

| 166 | 65.2 | 56.9 | 51.8 | Y280S-4 | 75/380 | |||

| 219 | 54.3 | 66.5 | 48.7 | Y280M-4 | 90/380 | |||

| 970 | 57 | 32.8 | 12.1 | 42.0 | 2.4 | Y200L1-6 | 18.5/380 | |

| 109 | 28.0 | 16.0 | 51.8 | Y200L2-6 | 22/380 | |||

| 144 | 23.3 | 18.8 | 48.7 | Y225M-6 | 30/380 | |||

| 100TLNK-B40 | 1480 | 129 | 61.0 | 37.7 | 56.9 | 3.5 | Y250M-4 | 55/380 |

| 219 | 56.1 | 48.7 | 68.7 | Y280S-4 | 75/380 | |||

| 268 | 53.6 | 55.6 | 70.4 | |||||

| 970 | 85 | 26.2 | 10.7 | 56.9 | 1.7 | Y180L-6 | 15/380 | |

| 144 | 24.1 | 13.8 | 68.7 | Y200L2-6 | 22/380 | |||

| 176 | 23.0 | 15.7 | 70.4 | |||||

| 100TLNK-A35 | 1480 | 163 | 45.9 | 33.5 | 60.9 | 4.1 | Y225M-4 | 45/380 |

| 278 | 41.5 | 43.7 | 71.9 | Y250M-4 | 55/380 | |||

| 323 | 39.2 | 47.1 | 73.2 | Y280S-4 | 75/380 | |||

| 970 | 107 | 19.7 | 9.4 | 60.9 | 1.9 | Y180L-6 | 15/380 | |

| 182 | 17.8 | 12.3 | 71.9 | Y200L1-6 | 18.5/380 | |||

| 212 | 16.8 | 13.3 | 73.2 | |||||

| 80TLNK-A36 | 1480 | 86 | 47.1 | 23.3 | 47.4 | 3.2 | Y200L-4 | 30/380 |

| 151 | 42.0 | 28.5 | 60.7 | Y225S-4 | 37/380 | |||

| 167 | 39.9 | 29.3 | 62.0 | |||||

| 970 | 56 | 20.2 | 6.5 | 47.4 | 1.5 | Y160L-6 | 11/380 | |

| 99 | 18.0 | 8.0 | 60.7 | Y180L-6 | 15/380 | |||

| 109 | 17.1 | 8.2 | 62.0 | |||||

| 65TLNK-A40 | 1480 | 71 | 63.2 | 26.2 | 46.7 | 4.5 | Y225M-4 | 37/380 |

| 141 | 57.5 | 35.6 | 62.1 | 45/380 | ||||

| 159 | 54.6 | 38.1 | Y250M-4 | 55/380 | ||||

| 970 | 47 | 27.1 | 7.4 | 46.7 | 2.1 | Y160L-6 | 11/380 | |

| 92 | 24.7 | 10.0 | 62.1 | Y180L-6 | 15/380 | |||

| 104 | 23.5 | 10.7 | ||||||

| 65TLNK-A30 | 1470 | 44 | 35.6 | 9.1 | 46.7 | 4.6 | Y160L-4 | |

| 79 | 32.6 | 12.8 | 54.6 | Y180M-4 | 18.5/380 | |||

| 99 | 30.7 | 15.4 | 53.8 | Y180L-4 | 22/380 | |||

| 960 | 29 | 15.2 | 2.6 | 46.7 | 2.2 | Y132M2-6 | 5.5/380 | |

| 51 | 13.9 | 3.5 | 54.6 | |||||

| 64 | 13.1 | 4.2 | 53.8 | Y160M-6 | 7.5/380 | |||

| 50TLNK-D40 | 1470 | 33 | 51.7 | 13.1 | 35.4 | 2.5 | Y180L-4 | 18.5/380 |

| 68 | 43.4 | 17.8 | 45.1 | Y200L-4 | 30/380 | |||

| 50TLNK-D40 | 1470 | 76 | 40.8 | 18.9 | 44.7 | 2.5 | Y200L-4 | 30/380 |

| 970 | 22 | 22.5 | 3.8 | 35.4 | 1.2 | Y132M2-6 | 5.5/380 | |

| 45 | 18.9 | 5.1 | 45.1 | Y160M-6 | 7.5/380 | |||

| 50 | 17.7 | 5.4 | 44.7 | Y160L-6 | 11/380 | |||

| 50TLNK-A30 | 1460 | 34 | 36.3 | 7.8 | 43.1 | 1.6 | Y160M-4 | |

| 55 | 31.9 | 9.9 | 48.5 | Y160L-4 | 15/380 | |||

| 78 | 26.4 | 12.4 | 45.4 | Y180M-4 | 18.5/380 | |||

| 960 | 22 | 15.7 | 2.2 | 43.1 | 0.8 | Y132M1-6 | 4/380 | |

| 36 | 13.8 | 2.8 | 48.5 | |||||

| 51 | 11.4 | 3.5 | 45.4 | Y132M2-6 | 5.5/380 | |||

| 40TLNK-A25[a] | 2950 | 35.5 | 88.6 | 20.7 | 41.3 | - | Y200L1-2 | 30/380 |

| 58.8 | 73.5 | 24.7 | 42.5 | Y200L2-2 | 37/380 | |||

| 74.7 | 60.8 | 31.2 | 39.6 | Y225M-2 | 45/380 | |||

| 1440 | 17.3 | 21.1 | 2.4 | 41.3 | 2.6 | Y112M-4 | 4/380 | |

| 28.7 | 17.5 | 3.2 | 42.5 | Y132S-4 | 5.5/380 | |||

| 36.5 | 14.5 | 3.6 | 39.6 | |||||

| 40TLNK-B20 | 2930 | 16.6 | 57.5 | 6.4 | 40.9 | 3.5 | Y160M1-2 | 11/380 |

| 33.3 | 49.9 | 8.5 | 53.0 | Y160M2-2 | 15/380 | |||

| 37.1 | 47.1 | 9.2 | 52.0 | |||||

| 1430 | 8.1 | 13.7 | 0.7 | 40.9 | 0.9 | Y90L-4 | 1.5/380 | |

| 40TLNK-B20 | 1430 | 16.3 | 11.9 | 1.0 | 53.0 | 0.9 | Y100L1-4 | 2.2/380 |

| 18.1 | 11.2 | 1.1 | 52.0 | |||||

| 40TLNK-A19 | 2930 | 16.3 | 57.1 | 6.5 | 39.2 | 4.9 | Y160M1-2 | 11/380 |

| 30.0 | 54.9 | 8.1 | 55.4 | Y160M2-2 | 15/380 | |||

| 34.9 | 53.7 | 8.7 | 58.8 | |||||

| 1400 | 7.8 | 13.0 | 0.7 | 39.2 | 1.2 | Y90L-4 | 1.5/380 | |

| 143 | 12.5 | 0.9 | 55.4 | |||||

| 16.7 | 12.3 | 1.0 | 58.8 | Y100L1-4 | 2.2/380 | |||

| 40TLNK-A17 | 2900 | 9.4 | 44.6 | 3.4 | 33.2 | 4.5 | Y132S1-2 | 5.5/380 |

| 17.9 | 42.7 | 4.2 | 49.5 | Y132S2-2 | 7.5/380 | |||

| 23.4 | 39.3 | 4.8 | 52.4 | |||||

| 1400 | 4.6 | 10.4 | 0.4 | 33.2 | 2.5 | Y802-4 | 0.75/380 | |

| 8.6 | 10.0 | 0.5 | 49.5 | Y90S-4 | 1.1/380 | |||

| 11.3 | 9.2 | 52.4 | ||||||

| 25TLNK-A25 | 1440 | 9.6 | 21.6 | 1.7 | 33.2 | 7.1 | Y100L2-4 | 3/380 |

| 17.8 | 16.6 | 2.1 | 38.0 | Y112M-4 | 4/380 | |||

| 19.9 | 13.9 | 2.2 | 33.8 | |||||

| 910 | 6.0 | 8.6 | 0.4 | 33.2 | 3.3 | Y90S-6 | 0.75/380 | |

| 11.2 | 6.6 | 0.5 | 38.0 | Y90L-6 | 1.1/380 | |||

| 12.5 | 5.5 | 0.6 | 33.8 | |||||

| 25TLNK-A15 | 2900 | 9.2 | 34.4 | 2.6 | 32.7 | 5.3 | Y132S1-2 | 5.5/380 |

| 17.1 | 29.5 | 3.3 | 41.8 | |||||

| 19.3 | 27.1 | 3.5 | 40.8 | |||||

| 1390 | 4.4 | 7.9 | 0.3 | 32.7 | 1.3 | Y801-4 | 0.55/380 | |

| 8.2 | 6.8 | 0.4 | 41.8 | Y802-4 | 0.75/380 | |||

| 9.3 | 6.2 | 40.8 |

| 序号 | 故障形式 | 原因分析 | (排除方法) |

| 1 | 泵不出水,压力表显示有压力 | 出水管路阻力太大 | 检查调整出水管路 |

| 叶轮堵塞 | 清理叶轮 | ||

| 转速不够 | 提高泵转速 | ||

| 2 | 泵不转 | 蜗壳内被固硬沉积物淤塞 | 清除淤塞物 |

3 | 流量不足 | 叶轮或进、出水管路阻塞 | 清洗叶轮或管路 |

| 叶轮磨损严重 | 更换叶轮 | ||

| 转速低于规定值 | 调整转速 | ||

| 泵的安装不合理或进水管路接头漏气 | 重新安装或堵塞漏气 | ||

| 输送高度过高,管内阻力损失过大 | 降低输送高度或减小阻力 | ||

| 进水阀开得过小 | 适当开大阀门 | ||

| 泵的选型不合理 | 重新选型 | ||

| 4 | 泵的电机超负荷 | 泵扬程大于工况需要扬程,运行工况点向大流量偏移 | 切割叶轮或降低转速 |

| 选用电机时没有考虑介质比重 | 重新选配电机 | ||

5 | 泵内部声音反常,泵不出水 | 吸入管阻力过大 | 清理吸入管路及闸阀 |

| 吸入口有空气进入 | 堵塞漏气处 | ||

| 所抽送液体温度过高 | 降低液体温度 | ||

| 6 | 泵振动 | 叶轮单叶道堵塞 | 清理叶轮 |

| 泵轴与电机轴不同心 | 重新找正 | ||

| 紧固件或地基松动 | 拧紧螺栓,加固地基 | ||

| 7 | 轴承发热 | 润滑不好 | 按说明书调整油量 |

| 润滑油不清洁 | 清洗轴承,换油 | ||

| 推力轴承方向不对 | 针对进口压力情况,应将推力轴承调方向 | ||

| 轴承有问题 | 更换轴承 | ||

| 8 | 机械密封泄漏 | 摩擦副损坏 | 更换机械密封 |

9 | 泵漏油 | 油位太高 | 降低油位 |

| 胶件失效 | 更换胶件 | ||

| 装配有问题 | 调整装配 | ||

| 10 | 泵头漏水 | 胶件没有压好 | 重新装配或压紧 |

TLNK型脱硫泵整机在出厂前均已调整好,顾客在进货后6个月内,未经使用的泵不必进行拆检。仅检查转动是否灵活,锈蚀情况及加油情况即可。

1保持设备清洁、干燥、无油污、不泄漏。

2每日检点轴承体内油位是否合适,正确的油位在油位线位置附近,不得超过±2mm。

3经常检点泵运行是否声音异常,振动及泄漏情况,发现问题及时处理。

4泵内严禁进入金属物体和超过泵允许通过的大块固体,且严禁进入胶皮、棉丝、塑料布之类柔性物质,美国尼科NICO进口脱硫液下泵以免破坏过流部件及堵塞叶轮流道,使泵不能正常工作。

5严禁泵在抽空状态下运行,因泵在抽空状态下运行不但振动剧烈,而且还会影响泵的寿命,损坏机械密封,一定要特别注意。

6为保证泵的高效运行(泵在使用一个时期后,在运行条件不变的情况下,电流有较大变化时),必须定期调整前间隙,该间隙一般出厂前已调好。若发现此间隙不符合要求,应进行调整(详见六泵的调整中1泵的前间隙调整);运转中发现问题也应停机调整。

7经常检测轴承温度最高不得超过75℃,对于SKF轴承最高温度不得超过120℃。

8泵开始连续运行800小时后应彻底更换润滑油一次,以后每半年换一次润滑油。

9润滑油:脱硫循环泵的轴承体内在开泵美国尼科NICO进口脱硫液下泵前按油标线位置加N32(冬季)或N46(夏季)机械油(切忌无油开车!!管状油位计在泵安装调试前由用户自行安装。)

10备用泵应每周转动1/4圈,以使轴均匀地承受静载荷及外部振动。

11若停机时间较长,美国尼科NICO进口脱硫液下泵再次启动前应使用反冲水冲洗泵内沉积物后方可启动。

进口脱硫液下泵大型脱硫循环泵(DN≥300mm)为轴向吸入、单级、单吸、悬架离心式结构。该系列泵在水力设计、结构设计以及铸件所用材料上,综合应用了国内外同类产品的优点并加以创新。具有高效节能、抗磨耐腐、振动小、噪声低、运行可靠、使用寿命长、维修方便等特点。美国尼科NICOTL型脱硫泵的综合性能居国内领先水平。可广泛用于火电、炼铝和炼油等行业的脱硫系统输送石灰石或石膏浆液。浆液中氯离子含量最高可达60000ppm,浆液的PH值允许在4-13之间,浆液温度≤65°C,浆液重量浓度Cw最高可达60%。

进口脱硫液下泵大型脱硫循环泵的泵壳(蜗壳)为单层壳体结构。叶轮与轴采用螺纹连结,轴封采用机械密封。美国尼科NICO进口脱硫液下泵悬架部分采用稀油润滑型式。过流部件叶轮、蜗壳、后护板、入口短管均采用我厂自行研制的抗磨耐腐高铬合金材料制造。

1、进口脱硫液下泵起吊有包装箱的泵,应按包装箱上所注的起吊位置套系钢丝绳。吊运时,不得使箱底或侧面受到冲击,美国尼科NICO进口脱硫液下泵包装箱不得过度倾斜,不许将包装箱放在带尖棱的物体上,更不得倒置。

2、起吊没有包装箱的泵,美国尼科NICO进口脱硫液下泵按下列要求执行:

(1)起吊前应先将悬架两侧的防护网拆下,以免起吊时损坏防护网。

(2)起吊重心应在悬架的侧面方孔靠近泵头处。

(3)钢丝绳与泵体接触的部位应加软垫防护,以免损坏泵外观或造成钢丝绳切断。

(4)起吊位置按图6所示:

(5)先试吊,如整机不平衡,再重新调整起吊位置。

(6)带减速机的泵机组应采用分体吊装。

(1)吸入管路

①吸入管径:吸入管径应与泵的进口直径相同或比泵进口直径稍大,美国尼科NICO进口脱硫液下泵原因是既避免泵产生汽蚀,又不能使介质在管路中形成沉积。

②吸入口闸阀:为便于维修泵,应设吸入口闸阀,其直径与吸入管径相同。在泵的吸入口与吸入管之间应设伸缩节,以便拆装泵。

(2)排出管路

①排出管径:排出管径与介质性质、沉降流速有关。一般情况下,排出管径与泵的出口直径相等或稍大。

②压力表:位于泵出口和第一个阀门之间的直管段上。

③大型脱硫循环泵在出口一般应设置出口闸阀。

注意:对于并联的大型脱硫循环泵在每台泵出口管路上设置出口闸阀;进口脱硫液下泵出口闸阀应与排出管径相同。

(3)泵管路配置注意事项

管径大小要考虑系统阻力、美国尼科NICO进口脱硫液下泵介质的临界沉降流速等综合因素。吸入管路应尽量短而直。在泵的吸入口处,最好配备一段与进口直径相同的直管段,其长度应不小于3倍进口直径。进口脱硫液下泵吸入管内流速视输送的介质沉降流速而定。

4)调节阀安装位置

用阀门调节流量时,调节阀应设在泵出口。不允许在入口管路上用阀门调节流量,以免产生汽蚀。

顾客现场应设置大型脱硫循环泵用反冲洗系统。美国尼科NICO进口脱硫液下泵反冲洗系统是指从泵出口注入清水,流经泵腔和叶轮后从泵入口排出的冲洗系统。如果泵停机,应在停机后进行反冲洗,一般不少于5分钟,使机械密封的腔体中和密封副周围没有残留介质。如果泵由于其它原因要被停用保存,进口脱硫液下泵机械密封应拆出泵外,用中性清洁剂清理后凉干,然后装回清理过的泵体,再作储存。对停机时间较长的泵,投入运行前,应先进行反冲洗再运行。同时应确保进出口阀门关闭可靠,避免出现浆液漏入泵腔的现象。

为保证泵的高效运行,美国尼科NICO司进口脱硫液下泵使用一个时期后,在运行条件不变的情况下,泵的流量及效率下降,电流有较大变化时,必须定期对脱硫循环泵的前间隙进行调整,具体调整步骤如下(见图10):

(1)装单端面机械密封的泵,将机械密封集装板5旋入集装槽并固定,松开机械密封轴套与泵轴套锁紧螺栓4(两个法兰盘连接螺栓)。

(2)松开压紧螺栓3。

(3)松开调整螺栓上的电机侧螺母2。

(4)均匀拧紧调整螺栓上的中间压紧螺母1,美国尼科NICO进口脱硫液下泵使转子向泵头方向移动,边拧紧边盘车,直到盘不动为止。注意盘车的方向应按泵的工作转向。

(5)用深度尺测量后轴承压盖端面与悬架端面的间隙L=a;此时,叶轮与入口短管的法向间隙δ=0。

(6)松开调整螺栓上的中间压紧螺母1。

(7)均匀拧紧调整螺栓上的电机侧螺母2,美国尼科NICO进口脱硫液下泵使转子向电机方向移动,用深度尺检查间隙L,直到L=a+b为止(b值见表2,此时法向间隙δ=0.9~1mm),注意间隙应均匀一致。

(8)拧紧调整螺栓上的中间压紧螺母1、悬架盖压紧螺栓3,使转子的轴向位置完全固定。

(9)拧紧机械密封两轴套锁紧螺栓4,集装板5旋出集装槽固定。

Lorem ipsum dolor sit amet, consectetur adipisicing elit, sed do eiusmod tempor incididunt ut labore et dolore magna aliqua. Ut enim ad minim veniam, quis nostruds exercitation ullamco laboris nisi ut aliquip ex ea commodo consequat. Duis aute irure dolor in reprehenderit

There are many variations of passagai of Lorem Ipsum available but the ma jority have suffered

There are many variations of passagai of Lorem Ipsum available but the ma jority have suffered

There are many variations of passagai of Lorem Ipsum available but the ma jority have suffered

There are many variations of passagai of Lorem Ipsum available but the ma jority have suffered