美国尼科NICO进口高压多级泵系卧式、多级分段式/节段式、单吸离心泵,用于输送不含固体颗粒的清水或物理化学性质类似于清水的液体,其扬程可根据用户需要增减水泵段数,主要用于高温冷凝水回收,锅炉给水,也可用于工厂、城市、矿山给排水。D型高压高温多级泵可以通过改变泵过流部件材质、密封形式和增加冷却系统用于输送热水、油类、腐蚀性或含磨粒的介质,适用于工业和城市给排水、高层建筑增压供水,园林喷灌、消防增压、远距离送水、采暖、浴室等冷暖水循环增压及设备配套或其它高压给水用。

公称通径:25-300(mm)

流量范围:8-2600(m3/h)

扬程范围:7-150(m)

吸程范围:6.5m

功率范围:2.2-132kw

转速范围:2900r/min

防爆标志:ExdeIIBT4 DIP21 TA T6

防护等级:IP54/IP65

额定电压:DC24v、220v、380v,660v,1140v(DC、AC)

温度范围:-20℃~120℃

工作压力:≤1.6Mpa

泵体材质:铸铁、WCB、304、316、316L

1、泵叶轮经精密动平衡校正,转动平稳,噪音小,材质为青铜,抗腐蚀能力强;

2、水流道设计可靠,效率高,高温下抗汽蚀性能优良;

3、泵轴经精密外圆磨加工,转动平稳,泵轴选用特种钢材,抗氧化能力强,耐温好,强度高,适合在高温高转速工况下工作;

4、水泵采用进口机械密封,安全无泄漏,密封摩擦副材料为耐磨合金,使用寿命长。

坚持专业化生产,在产品的模型选择、模具的制作、水力部件的铸造工艺方面均有特别的方法,采用高效先进的水力模型,所有过流部件均采用精密铸造,保证流道尺寸与流道光洁度,比市场上普通的多级泵实测效率平均高出2%以上,具有很好的节能效果。

先进的工艺设备

具有完整的零件清洗设备,每个零件在最终装配前均进行认真清洗。除正常的材质检测、水静压试验、静平衡试验外,所有6级以上的泵转子部件均进行小装后检査轴的跳动,并控制跳动值在5丝内,然后按G2.5级做动平衡试验。总装后再次检查轴与联轴器的跳动和轴向窜动,保证产品的装配质量。

结构独待

在平衡环与泵配合面加装O型密封圈,防止高压水进入平衡室,减少平衡盘磨损,延长产品使用寿命

合理选择材质

根据不同用户需要,平衡盘及平衡环材质可采用堆焊硬质合金、合金钢或QT600Mn2合金球墨铸铁,表面硬度高,耐磨性好,提高产品使用寿命。MD型泵流道采用高合金耐磨铸铁或高牌号耐磨球铁材质,具有很好的耐磨性。

表面质量好

采用精铸模铸造工艺及自动喷涂机喷涂油漆,表面质量好,外形美观。

配套电机

电机常规配置为NK系列电机。对用于含有可燃易爆气体的矿井下运行的泵,必须采用防爆电机并要求具有相应的防护等级和防爆标志。

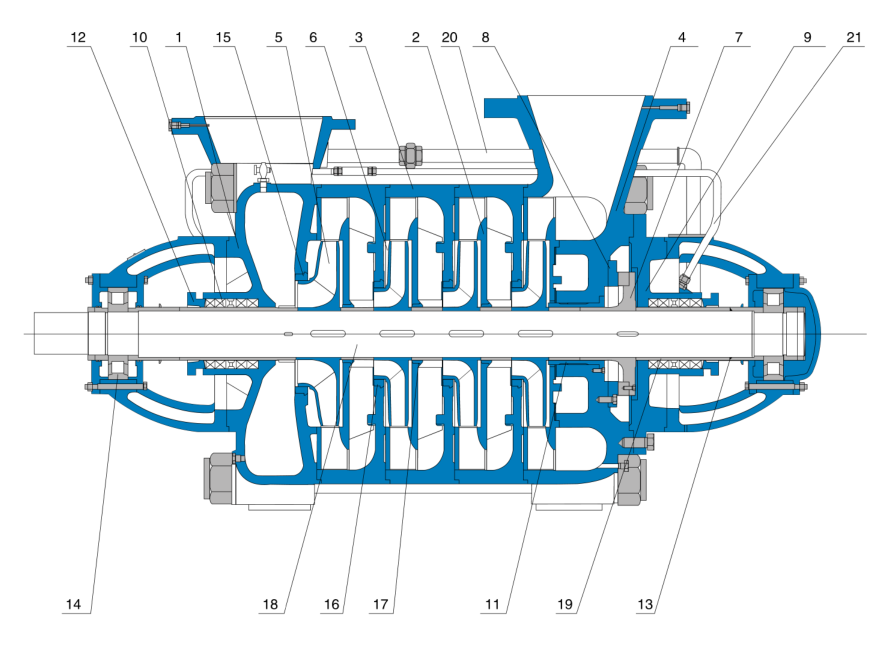

结构说明

多级泵的基本构造是由进水段、出水段、中段、尾盖、叶轮,泵体,泵轴,轴承,密封环,填料函等部件构成。

1、叶轮是多级泵的核心部分,它转速高出力大,叶轮上的叶片又起到主要作用,叶轮在装配前要通过静平衡实验。叶轮上的内外表面要求光滑,以减少水流的摩擦损失。

2、进水段、出水段、中段也称泵壳,它是多级泵的主体。起到支撑固定作用,并与安装轴承的托架相连接。

3、泵轴的作用是借联轴器和电动机相连接,将电动机的转矩传给叶轮,所以它是传递机械能的主要部件。

4、轴承是套在泵轴上支撑泵轴的构件,有滚动轴承和滑动轴承两种。滚动轴承使用牛油作为润滑剂加油要适当一般为2/3~3/4的体积太多会发热,太少又有响声并发热!滑动轴承使用的是透明油作润滑剂的,加油到油位线。太多油要沿泵轴渗出并且漂,太少轴承又要过热烧坏造成事故!在水泵运行过程中轴承的温度zui高在85度一般运行在60度左右,如果高了就要查找原因(是否有杂质,油质是否发黑,是否进水)并及时处理

5、密封环又称减漏环。叶轮进口与泵壳间的间隙过大会造成泵内高压区的水经此间隙流向低压区,影响泵的出水量,效率降低!间隙过小会造成叶轮与泵壳摩擦产生磨损。为了增加回流阻力减少内漏,延缓叶轮和泵壳的所使用寿命,在泵壳内缘和叶轮外援结合处装有密封环,密封的间隙保持在0.25~1.10mm之间为宜。

6、填料函主要由填料,水封环,填料筒,填料压盖,水封管组成。填料函的作用主要是为了封闭泵壳与泵轴之间的空隙,不让泵内的水流不流到外面来也不让外面的空气进入到泵内。始终保持水泵内的真空!当泵轴与填料摩擦产生热量就要靠水封管住水到水封圈内使填料冷却!保持水泵的正常运行。所以在水泵的运行巡回检查过程中对填料函的检查是特别要注意!在运行600个小时左右就要对填料进行更换。

7、可以改变进、出口。方向的多级泵

| 1 | 吸入段 | 2 | 导叶 | 3 | 中段 | 4 | 首级叶轮 | 5 | 叶轮 | 6 | 平衡盘 |

| 7 | 平衡环 | 8 | 叶轮 | 9 | 尾盖 | 10 | 填料 | 11 | 平衡套 | 12 | 填料压盖 |

| 13 | O形圈 | 14 | 轴承 | 15 | 首级密封环 | 16 | 密封环 | 17 | 导叶套 | 18 | 轴 |

| 19 | 轴套 | 20 | 平衡水管部件 | 21 | 水封管部件 |

| 型号 系列 | 流量范围 (m³/h) | 扬程范围 (m) | 效率范围 (%) | 配套功率范围 (kw) |

| GY6-25 | 3.75~7.5 | 70.35~320.3 | 36~49.5 | 5.5~18.5 |

| GY6-50 | 3.75~7.5 | 144~624 | 28~30 | 15~55 |

| GY6-80 | 3.75~7.5 | 225~982 | 32~36 | 15~75 |

| GY12-25 | 7.5~15 | 68.3~325.3 | 43.3~52.1 | 7.5~30 |

| GY12-50 | 7.5~15 | 142.7~635 | 30.6~44.6 | 18.5~75 |

| GY12-80 | 7.5~15 | 225~982 | 37~40 | 30~132 |

| GY25-30 | 15~30 | 77.7~418.8 | 55.2~56.9 | 15~55 |

| GY25-50 | 15~30 | 144~618 | 44~54 | 22~110 |

| GY25-80 | 15~30 | 228~1013 | 47~56 | 37~160 |

| GY46-30 | 30~55 | 76.2~429 | 60~66.8 | 22~90 |

| GY46-50 | 30~55 | 138.3~658.8 | 53.6~64.5 | 37~160 |

| GY46-80 | 30~55 | 228~1056 | 59~65 | 55~250 |

| GY65-80 | 50~75 | 228~1056 | 60~67 | 75~315 |

| GY85-45 | 55~100 | 121.8~612 | 64.2~70.4 | 55~200 |

| GY85-67 | 55~100 | 186.9~888 | 56.1~68.4 | 90~315 |

| GY85-80 | 55~100 | 228~1056 | 59~71 | 110~450 |

| GY85-150 | 55~100 | 429~1872 | 53~60 | 220~900 |

| GY100-55 | 85~120 | 147~708 | 64.4~68 | 90~315 |

| GY120-50 | 96~140 | 126.9~654 | 72~78 | 90~280 |

| GY120-67 | 96~140 | 183~840 | 62~71 | 110~450 |

| GY120-80 | 96~140 | 216~1056 | 61.6~70.4 | 132~560 |

| GY120-100 | 96~140 | 261.6~1320 | 69.5~73 | 220~900 |

| GY150-50 | 120~180 | 127.5~660 | 72~75 | 110~400 |

| GY150-80 | 120~180 | 228~1056 | 65~75 | 185~710 |

| GY150-100 | 120~180 | 261.6~1320 | 69.5~73 | 220~900 |

| GY150-130 | 120~180 | 354~1644 | 62.5~64 | 315~1250 |

| GY155-30 | 100~185 | 81.6~400.8 | 65.5~73.2 | 75~250 |

| GY155-67 | 100~185 | 179.4~895.2 | 63~74 | 132~560 |

| GY200-50 | 132~240 | 135~696 | 78~81 | 132~500 |

| GY200-80 | 132~240 | 216~1044 | 70.9~75 | 220~900 |

| GY200-100 | 132~240 | 252~1356 | 70~76 | 250~1000 |

| GY280-43 | 185~335 | 116.1~564 | 70.5~76.7 | 160~630 |

| GY280-65 | 185~335 | 184.5~816 | 63.3~74 | 250~1000 |

| GY280-95 | 185~335 | 273~1200 | 68~72.5 | 400~1600 |

| GY280-100 | 185~335 | 279~1248 | 58.6~72.6 | 400~1600 |

| GY300-65 | 240~350 | 180~828 | 69.2~69.5 | 315~1120 |

| GY360-40 | 300~440 | 106.5~504 | 77~80 | 185~710 |

| GY360-60 | 300~440 | 157.5~768 | 71~74.5 | 355~1250 |

| GY360-95 | 300~440 | 267~1224 | 70~73 | 500~2000 |

| GY420-95 | 350~500 | 263~1192 | 67.9~71 | 560~2240 |

| GY450-40 | 330~500 | 112.5~528 | 73.9~76.9 | 220~1000 |

| GY450-60 | 335~500 | 162.9~765.6 | 74.1~78.9 | 355~1400 |

| GY450-95 | 335~500 | 267~1200 | 72~75 | 560~2240 |

| GY500-57 | 375~555 | 109.6~717.6 | 69.7~82.6 | 220~1400 |

| GY550-40 | 400~600 | 76~528 | 75.1~78.4 | 185~1120 |

| GY550-50 | 400~600 | 95~660 | 75.1~77.8 | 220~1400 |

| GY550-95 | 400~600 | 182~1230 | 70.9~72.4 | 450~2800 |

| GY580-60 | 450~640 | 113~780 | 75.5~76.8 | 280~1800 |

| GY580-100 | 450~640 | 190~1284 | 70~74 | 500~2800 |

| GY600-60 | 450~710 | 104~780 | 79~82 | 280~1800 |

| GY600-85 | 450~710 | 162~1092 | 72.4~73.6 | 450~2800 |

| GY650-80 | 540~715 | 154~1005 | 73.5~75.5 | 450~2800 |

| GY650-100 | 540~715 | 193~1256 | 79.2~83 | 500~2800 |

| GY720-60 | 550~850 | 106.8~738.1 | 79.2~82.4 | 355~2240 |

| GY720-80 | 550~850 | 149~931.8 | 72.9~76 | 630~2800 |

| GY720-100 | 550~850 | 186~1059 | 76.5~84 | 560~2800 |

| GY800-80 | 620~900 | 150~951.5 | 73~81 | 500~2800 |

| GY850-100 | 705~935 | 289~942 | 80~85 | 900~2800 |

| GY900-60 | 700~1000 | 168~786 | 76.2~78 | 710~2800 |

| 型号 | 段数 | 流量(Q) | 扬程(H) | 转速2级(n) | 电机功率(KW) | 功率 (马力) | 汽蚀余量(M) | 耐温(oC) | 冷却方式 |

| GY8-160 | 8 | 8M3 | 160 | 2900 | 18.5KW | 25 | 0.5M | 200oC | 水冷 |

| GY8-140 | 7 | 8M3 | 140 | 2900 | 15KW | 20 | 0.5M | 200oC | 水冷 |

| GYGG8-120 | 6 | 8M3 | 120 | 2900 | 11KW | 15 | 0.5M | 200oC | 水冷 |

| GY8-100 | 5 | 8M3 | 100 | 2900 | 7.5KW | 10 | 0.5M | 200oC | 水冷 |

| GY8-80 | 4 | 8M3 | 80 | 2900 | 5.5KW | 8 | 0.5M | 200oC | 水冷 |

| GY8-60 | 3 | 8M3 | 60 | 2900 | 5.5KW | 8 | 0.5M | 200oC | 水冷 |

| GY12-225 | 9 | 12M3 | 225 | 2900 | 18.5KW | 25 | 0.5M | 200oC | 水冷 |

| GY12-200 | 8 | 12M3 | 200 | 2900 | 18.5KW | 25 | 0.5M | 200oC | 水冷 |

| GY12-175 | 7 | 12M3 | 175 | 2900 | 18.5KW | 25 | 0.5M | 200oC | 水冷 |

| GY12-150 | 6 | 12M3 | 150 | 2900 | 15KW | 20 | 0.5M | 200oC | 水冷 |

| GY12-125 | 5 | 12M3 | 125 | 2900 | 11KW | 15 | 0.5M | 200oC | 水冷 |

| GY18-75 | 3 | 18M3 | 75 | 2900 | 7.5KW | 10 | 0.5M | 200oC | 水冷 |

| GY18-100 | 4 | 18M3 | 100 | 2900 | 11KW | 15 | 0.5M | 200oC | 水冷 |

| GY18-125 | 5 | 18M3 | 125 | 2900 | 15KW | 20 | 0.5M | 200oC | 水冷 |

| GY18-150 | 6 | 18M3 | 150 | 2900 | 18.5KW | 25 | 0.5M | 200oC | 水冷 |

| GY18-175 | 7 | 18M3 | 175 | 2900 | 22KW | 30 | 0.5M | 200oC | 水冷 |

| GY25-210 | 7 | 25M3 | 210 | 2900 | 30KW | 40 | 0.5M | 200oC | 水冷 |

| GY25-180 | 6 | 25M3 | 180 | 2900 | 30KW | 40 | 0.5M | 200oC | 水冷 |

| GY25-150 | 5 | 25M3 | 150 | 2900 | 22KW | 30 | 0.5M | 200oC | 水冷 |

| GY25-120 | 4 | 25M3 | 120 | 2900 | 18.5KW | 25 | 0.5M | 200oC | 水冷 |

⑴、检查多级泵管路及结合处有无松动现象。用手转动多级泵,试看多级泵是否灵活。

⑵、向轴承体内加入轴承润滑机油,观察油位应在油标的中心线处,润滑油应及时更换或补充。

⑶、拧下多级泵泵体的引水螺塞,灌注引水(或引浆)。

⑷、关好出水管路的闸阀和出口压力表及进口真空表。

⑸、点动电机,试看电机转向是否正确。

⑹、多级泵停用,需将泵全部拆开,擦干水分,将转动部位及结合处涂以油脂装好。

⑺、尽量控制多级泵的流量和扬程在标牌上注明的范围内,以保证多级泵在率点运转,才能获得zui大的节能效果。

⑻、多级泵在运行过程中,轴承温度不能超过环境温度35C,zui高温度不得超过80C。

⑼、如发现多级泵有异常声音应立即停车检查原因。

⑽、多级泵要停止使用时,先关闭闸阀、压力表,然后停止电机。

⑾、多级泵在工作*个月内,经100小时更换润滑油,以后每个500小时,换油一次。

⑿、多级泵经常调整填料压盖,保证填料室内的滴漏情况正常(以成滴漏出为宜)。

⒀、定期检查多级泵轴套的磨损情况,磨损较大后应及时更换。

⒁、多级泵在寒冬季节使用时,停车后,需将泵体下部放水螺塞拧开将介质放净。防止冻裂。

⒂、开动电机,当多级泵正常运转后,打开出口压力表和进口真空泵视其显示出适当压力后,逐渐打开闸阀,同时检查电机负荷情况。

Lorem ipsum dolor sit amet, consectetur adipisicing elit, sed do eiusmod tempor incididunt ut labore et dolore magna aliqua. Ut enim ad minim veniam, quis nostruds exercitation ullamco laboris nisi ut aliquip ex ea commodo consequat. Duis aute irure dolor in reprehenderit

There are many variations of passagai of Lorem Ipsum available but the ma jority have suffered

There are many variations of passagai of Lorem Ipsum available but the ma jority have suffered

There are many variations of passagai of Lorem Ipsum available but the ma jority have suffered

There are many variations of passagai of Lorem Ipsum available but the ma jority have suffered