美国尼科NICO进口沥青保温离心泵适用于输送无腐蚀性、不含固体颗粒、常温下具有凝固性的介质。特别适用于寒冷地区室外安装时介质需要保温的场合。泵体上装有空心夹层和带进出口的法兰。用于输送导热油、蒸汽、热水时对液体和泵进行加热或冷却及保温。性能稳定,有整套保温程序性能设计,保温泵的泵体设有空心夹层,并设有进出口法兰,可用于导热油、蒸气、热水、等可加热介质对输送的液体和泵进行加热保温及冷却该泵传动方式有电机直联和减速机两种,当液体粘度超过1500cSt时,应采用减速机传动,美国尼科NICO水泵结构设有夹套保温室,可输入某种液体。热水,冷水都可以使用保温,保温室外部设有接管孔接入,高温保温夹套层可接入蒸汽,热水冷水,低温高温看实际情况来决定。用户也可以根据实际使用来安排进口沥青保温离心泵效能,泵设有机封冷水装置循环室,能保水泵工作室良性循环,使机封轴承电机等部件起了极大性能作用。

公称通径:25~500mm

流量范围:1~500m³/h

扬程范围:10~125m

功率范围:1.5~18.5KW

转速范围:2900r/min

温度范围:-18~2000C(如果温度超过900C,请在选择前说明)

粘度范围:高达 1000000Cps

工作压力:1-120bar(取决于粘度)

泵体材质:工具钢、硬质合金、304、316、2520

(1)沥青保温夹套泵、沥青保温夹套水泵、沥青保温夹套离心泵、不锈钢沥青保温夹套泵系根据国际标准IS02858所规定性能,

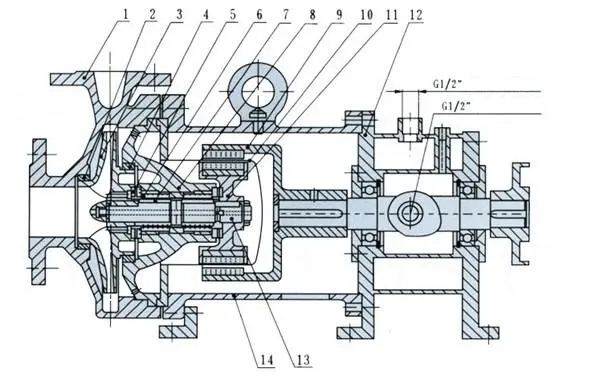

设计主要由泵体(1)、泵盖(2)、叶轮(3)、泵轴(4)、轴套(5)、密封环(6)、机封(7)、机封压盖(8)、保温室、(9)、冷水循环室(10)、叶轮螺母(11)、止动垫片(12)、悬架支架(13)、轴承压盖(14)。

(2)进口沥青保温夹套离心泵适用于工矿、企业、城市给排水保温水泵,可供输送各类保温类液体,可用于化工液能结晶产品保温,保温温度80℃—200℃。

(3)进口沥青保温夹套离心泵性能稳定,有整套保温程序性能设计,水泵结构设有保温室某种液体。热水,冷水都可以使用保温,保温室外部设有接管孔接入,高温保温可接入蒸汽,热水冷水,低温高温看实际情况来决定。用户也可以根据实际使用来安排水泵效能,泵设有机封冷水装置循环室,能保水泵工作室良性循环,使机封轴承电机等部件起了极大性能作用。

(4)进口沥青保温夹套离心泵在使用期间,性能稳定,工作效率高,使用双端面机封加外冷却。据用户需要,可垫料装置。

2、密封与冷却方式

泵的轴向密封采用填料密封或机械密封,以防止进气或大量漏水,进口保温离心泵泵结构*大区别在于泵

体不一样,机封室不一样。进口保温离心泵盖上设有内水封孔,外水封孔和冷却室,冷却室盖上设有两个密封圈,防止冷却水外漏。

密封与冷却方式有以下几种:

(1)填料密封,体内水封,不接冷却水

(2)填料密封,体内水封,接冷却水

(3)填料密封,体外水封,不接冷却水

(4)填料密封,体外水封,接冷却水

(5)机械密封,不接冷却水(机械密封时不钻内水封孔)

(6)机械密封,外接冷却水(机械密封时不钻内水封孑L)

进口沥青保温夹套离心泵(轴向吸入)沥青保温夹套离心泵,适用于工业,如冶金、电站、纺织、化工、印染、陶瓷、橡胶、采暖、余热利用保温等。

进口沥青保温夹套离心泵供输送清水或物理及化学性质类似的工业保温用水,温度不高于200℃,泵的收入压力不大于0.8Mpa。

| 流量 | 扬程 | 转速 | 功率 |

| 1泵体 | 2静环 | 3叶轮 | 后密封环 |

| 5止推环 | 6轴承 | 7轴套 | 8轴承体 |

| 9外磁钢总成 | 10隔离套 | 11内磁钢总成 | 12冷却箱 |

| 13轴 | 14 联接架 | G1/2冷却出水接管 | G1/2冷却进水接管 |

| 材料 | 工具钢、硬质合金、304、316。 |

| 密封 | 单双机械密封、填料密封 |

| 安装 | 电机安装。 |

| 压力 | 1-120bar(取决于粘度) |

| 粘度 | 高达 1000000Cps |

| 温度 | 温度:-18~2000C(如果温度超过900C,请在选择前说明) |

| 型号 | 流量 | 扬程 | 转速 | 功率 |

| m3/h | m | r/min | kw | |

| LQBW50-32-125 | 12.5 | 20 | 2900 | 2.2 |

| 6.3 | 5 | 1450 | 0.55 | |

| LQBW50-32-125A | 11.2 | 16 | 2900 | 1.5 |

| LQBW50-32-160 | 12.5 | 32 | 2900 | 3 |

| 6.3 | 8 | 1450 | 0.55 | |

| LQBW50-32-160A | 11.8 | 28 | 2900 | 2.2 |

| 5.9 | 7 | 1450 | 0.55 | |

| LQBW50-32-200 | 12.5 | 50 | 2900 | 5.5 |

| 6.3 | 12.5 | 1450 | 0.75 | |

| LQBW50-32-200A | 12 | 45 | 2900 | 4 |

| 6 | 11.5 | 1450 | 0.55 | |

| LQBW50-32-250 | 12.5 | 80 | 2900 | 11 |

| 6.3 | 20 | 1450 | 1.5 | |

| LQBW50-32-250A | 11.7 | 70 | 2900 | 7.5 |

| 5.9 | 17.5 | 1450 | 1.1 | |

| LQBW60-50-125 | 25 | 20 | 2900 | 3 |

| 12.5 | 5 | 1450 | 0.55 | |

| LQBW60-50-125A | 23.8 | 17.6 | 2900 | 2.2 |

| 11.9 | 4.4 | 1450 | 0.55 | |

| LQBW65-50-160 | 25 | 32 | 2900 | 5.5 |

| 12.5 | 8 | 1450 | 0.75 | |

| LQBW65-50-160A | 23.4 | 28 | 2900 | 4 |

| 11.7 | 7 | 1450 | 0.55 | |

| LQBW65-40-200 | 25 | 50 | 2900 | 7.5 |

| 12.5 | 12.5 | 1450 | 1.1 | |

| LQBW65-40-200A | 23.4 | 44 | 2900 | 5.5 |

| 11.7 | 11 | 1450 | 0.75 | |

| LQBW65-40-250 | 25 | 80 | 2900 | 15 |

| 12.5 | 20 | 1450 | 2.2 | |

| LQBW65-40-250A | 23.4 | 70 | 2900 | 11 |

| 11.7 | 17.5 | 1450 | 1.5 | |

| LQBW65-40-315 | 25 | 125 | 2900 | 30 |

| 12.5 | 32 | 1450 | 4 | |

| LQBW65-40-315A | 23.9 | 114 | 2900 | 22 |

| 11.9 | 28.5 | 1450 | 3 | |

| LQBW80-65-125 | 50 | 20 | 2900 | 5.5 |

| 25 | 5 | 1450 | 0.75 | |

| LQBW80-65-125A | 46.7 | 16.6 | 2900 | 4 |

| 23.4 | 4.3 | 1450 | 0.55 | |

| LQBW80-65-160 | 50 | 32 | 2900 | 7.5 |

| 25 | 8 | 1450 | 1.5 | |

| LQBW80-65-160A | 46.8 | 28 | 2900 | 5.5 |

| 23.4 | 7 | 1450 | 1.1 | |

| LQBW80-50-200 | 50 | 50 | 2900 | 15 |

| 25 | 12.5 | 1450 | 2.2 | |

| LQBW80-50-200A | 46.8 | 44 | 2900 | 11 |

| 23.4 | 11 | 1450 | 1.5 | |

| LQBW80-50-250 | 50 | 80 | 2900 | 22 |

| 25 | 20 | 1450 | 3 | |

| LQBW80-50-250A | 46.8 | 70 | 2900 | 18.5 |

| 23.4 | 17.5 | 1450 | 2.2 | |

| LQBW80-50-315 | 50 | 125 | 2900 | 37 |

| 25 | 32 | 1450 | 5.5 | |

| LQBW80-50-315A | 47.7 | 114 | 2900 | 37 |

| 23.8 | 28.5 | 1450 | 5.5 | |

| LQBW100-80-125 | 100 | 20 | 2900 | 11 |

| 50 | 5 | 1450 | 1.5 | |

| LQBW100-80-125A | 93.5 | 17 | 2900 | 7.5 |

| 46.8 | 4 | 1450 | 1.1 | |

| LQBW100-80-160 | 100 | 32 | 2900 | 15 |

| 50 | 8 | 1450 | 2.2 | |

| LQBW100-80-160A | 93.3 | 28 | 2900 | 11 |

| 46.8 | 7 | 1450 | 1.5 | |

| LQBW100-65-200 | 100 | 50 | 2900 | 22 |

| 50 | 12.5 | 1450 | 4 | |

| LQBW100-65-200A | 93.3 | 44 | 2900 | 18.5 |

| 46.8 | 11 | 1450 | 3 | |

| LQBW100-65-250 | 100 | 80 | 2900 | 37 |

| 50 | 20 | 1450 | 5.5 | |

| LQBW100-65-250A | 93.3 | 70 | 2900 | 30 |

| 46.8 | 17.5 | 1450 | 4 | |

| LQBW100-65-315 | 100 | 125 | 2900 | 75 |

| 50 | 32 | 1450 | 11 | |

| LQBW100-65-315A | 95.5 | 114 | 2900 | 55 |

| 47.4 | 28.5 | 1450 | 7.5 | |

| LQBW125-100-200 | 200 | 50 | 2900 | 45 |

| 100 | 12.5 | 1450 | 7.5 | |

| LQBW125-100-200A | 187 | 44 | 2900 | 37 |

| 93.5 | 11 | 1450 | 5.5 | |

| LQBW125-100-250 | 200 | 80 | 2900 | 75 |

| 100 | 20 | 1450 | 11 | |

| LQBW125-100-250A | 187 | 70 | 2900 | 55 |

| 93.3 | 17.5 | 1450 | 7.5 | |

| LQBW125-100-315 | 200 | 125 | 2900 | 110 |

| 100 | 32 | 1450 | 15 | |

| LQBW125-100-400 | 100 | 50 | 1450 | 30 |

| LQBW150-125-250 | 200 | 20 | 1450 | 18.5 |

| LQBW150-125-315 | 200 | 32 | 1450 | 30 |

| LQBW150-125-400 | 200 | 50 | 1450 | 55 |

| LQBW200-150-250 | 400 | 20 | 1450 | 37 |

| LQBW200-150-315 | 400 | 32 | 1450 | 55 |

| LQBW200-150-400 |

1.泵安装的好坏对泵的平稳运行和使用寿命有很重要的影响,所以安装工作必须仔细地进行,不得草率行事。

2.水泵吸入管的安装高度、长度和管径应满足计算值,力求简短,减少不必要的损失(如弯头等)。

3.吸入和吐出管路应有管架,泵不允许承受管路的负荷。

4.安装地点应足够宽畅,以方便检修工作和良好散热。

5.安装顺序:

(1)将机组放在埋有地脚螺栓的基础上,在底座与基础之间放成对垫,作找正用。

(2)松开联轴器,用水平仪分别放在泵轴和底座上,通过调整楔块垫使机组至水平,找正后,适当拧紧地脚螺栓,以防走动。

(3)用混凝土灌注底座和地脚螺栓孔。

(4)待混凝土干固后,检查底座和地脚螺栓是否有不良或松动等现象,检查合格后应拧紧地脚螺栓,并重新检查泵的水平度。

(5)校正泵轴和电机轴的同轴度,在联轴器外圆上的偏差允许0.1毫米,两联轴器平面间的间隙应保证2~3毫米,在两联轴器端面一周上,最大和最小间隙差数不得超过0.3毫米。

(6)在接好管路及确定原动机转动方向后,再接上联轴器,并再校核一遍圆的同轴度。

(7)在机组实际试运转3~4小时后作最后检查,如没有不良现象则认为安装合格。

(8)在安装过程中为防止杂物落入机器内,应将机组所有孔眼均盖好。

(9)泵在开启前对进出管路进行清洗时,在沥青保温夹套层的进口段需加上过滤器,以防杂物进入泵内。

1.泵的拆卸顺序

(1)放净泵内液体及轴承托架内的润滑油。

(2)拧电机固定螺栓,将电机搬离底座,拆下两半联轴器。

(3)拆下泵盖联接,松开轴承座托架螺栓,将泵盖连同轴承托架和转子部份一起从泵体内抽出。

(4)拧下叶轮螺母,拆下叶轮。

(5)拧下泵盖与轴承座螺栓,拆下泵盖。

(6)拧下右端轴承盖螺栓,拆去轴承盖。

(7)拆下轴承挡圈。

(8)将泵轴从轴承座中压出。

(9)在泵轴压出轴承和取下机械密封件动环和“0”形圈弹簧(不损坏,无须取下)。

(10)在轴承座内压出静环“0"形圈。

2.泵的装配

泵的装配顺序可按拆卸相反顺序进行。拆卸后再装配时要检查机械密封件和各零件是否失效,如有失效损坏现象等发生,一定要换新的备件,安装时务必小心谨慎,不要敲打,以免.损坏零件。

| 故障 | 原因 | 排除方法 |

| 一、泵输送流量不足,压力偏低 | 1、泵输出管路助力大 | 1-1输出管路布置是否合理,管轻不能偏小,管路转弯角不能偏多 |

| 1-2检查阀门是否灵活 | ||

| 1-3适当打开出口阀门,直到工况点 | ||

| 2、油内水分、气体较多 | 2-1把油内的水分,气泡控制在100℃~120℃左右温度,缓慢排尽后,可逐步升温到工况点 | |

| 2-2管路布置是否合理 | ||

| 2-3安装排气阀 | ||

| 3、管道与叶轮流道堵塞 | 3-1清除管道内与叶轮流道内的杂物 | |

| 3-2检查阀门闸阀是否失灵 | ||

| 4、进口滤网堵塞 | 4-1定期清洗滤网 | |

| 4-2滤网目数不能过密 | ||

| 5、泵体进口密封口环与叶轮密封口环严重磨损 | 5-1更换磨损部件 | |

| 5-2泵的吸入口径小于或等于100mm时,口环间隙大于1.5mm时应更换,吸入口径大于或等于125mm时口环间隙在大于2mm时,应修理及时更换 | ||

| 6、转速与转向不正确 | 6-1检查转速值(用测速器测量) | |

| 6-2检查线路连接情况 | ||

| 6-3是否反向运转 | ||

| 7、输送油液的密度粘度偏离基本值 | 7-1当介质偏离定购参数而产生故障时应向本厂咨询 | |

| 8、装置NPS过低(气蚀余量太低) | 8-1检查高位槽液位,必要时进行调节 | |

| 8-2泵进口阀门完全打开,并检查过滤器 | ||

| 8-3当高位槽至泵进口管路阻力过大时重新布管 | ||

| 二、泵振动及噪声 | 1、底板底脚安装不平稳 | 1-1校正底板平稳性 |

| 2、各部压紧螺丝松动 | 2-1调整各部螺栓均匀压紧 | |

| 3、管道与泵进出口连接严重偏差,承受阻力大 | 3-1调整管道与泵出口的连接垂直度 | |

| 3-2架设支撑架(泵不能承受管道压力) | ||

| 4、泵与电机的同轴度偏差及联轴器之间端面无间隙 | 4-1调正泵与电机的同轴度 | |

| 4-2调整联轴器之间端面间隙规定值3mm左右 | ||

| 5、泵轴与轴承损坏 | 5-1更换泵轴或轴承 | |

| 6、泵内有杂物 | 6-1清除泵内杂物 | |

| 7、流速不稳定 | 7-1排除管内的气泡和空气 | |

| 7-2管道不畅通,弯曲处较多 | ||

| 8、缓冲圈损坏 | 8-1更换缓冲圈 | |

| 三、泵的泄露 | 1、各部压紧螺栓松动 | 1-1均匀压紧各部螺栓 |

| 2、密封垫损坏 | 2-1更换密封垫 | |

| 3、部件气砂孔 | 3-1在可能情况下进行焊补。及更换部件 | |

| 4、泵轴与油封磨损 | 4-1更换泵轴与油封 | |

| 5、泵与电机同轴度偏差 | 5-1调正同轴度要求 | |

| 6、管道与泵连接不成直线造成泵的扭力大 | 6-1调正管道与泵的直线度,平衡度 | |

| 6-2均匀拧紧各部螺栓 | ||

| 四、轴承发热、温度升高 | 1、泵与电机同轴度偏差 | 1-1调正同轴度,平衡度 |

| 2、轴承内腔长期失油运转 | 2-1定时注油(油脂)不能过多或或少 | |

| 3、轴承内外壳跑圈 | 3-1更换轴承及相关磨损部件 | |

| 4、轴向力太大 | 4-1清洗、调正密封口环间隙要求0.2~0.3mm之间 | |

| 4-2更正叶轮平衡孔直径,及效验静平衡值 | ||

| 5、轴承损坏 | 5-1更换轴承 | |

| 五、泵运行不稳定、运转卡死、负荷超重 | 1、油内水分较多 | 1-1把油内水,气通过高位槽缓慢排尽(油温控制在100℃~120℃左右)排尽水、气后,逐步升温到工况点 |

| 2、泵内与叶轮密封口环配合间隙过小或过大。过小受热膨胀卡死,间隙过大运行不稳定 | 2-1调正密封口环间隙为0.2~0.3之间 | |

| 2-2加以复修或更换磨损部件 | ||

| 3、轴承损坏 | 3-1更换轴承 | |

| 4、叶轮运转不平衡 | 4-1叶轮密封口环严重磨损,进行修正或更换磨损部件 | |

| 4-2重新测试静平衡值 | ||

| 5、泵与管道装置严重偏差,造成泵的扭力增大(在安装时特别要注意) | 5-1重新调正泵与管道的偏差垂直度、平衡度,并架设支撑架 | |

| 5-2重新调正泵与电机同轴度 | ||

| 6、电气线路接线不恰当及电气部件质量差,螺栓松动 | 6-1检查电气柜箱线路是否接错 | |

| 6-2更换质量度的电气部件 | ||

| 7、电动机故障 | 7-1更换电动机 | |

| 8、泵运转方向不正确 | 8-1调正电机转向 | |

| 9、输送导热油的密度,粘度偏离基本值 | 9-1更换输送油液或泵型 | |

| 9-2与制造泵厂联系咨询 | ||

| 六、高位油槽油气外溢、压力不稳定 | 1、油内水分较多 | 1-1把油内的水分在加热到100℃~120℃温度时,缓慢的排尽后可逐步升温到工况点 |

| 2、油气外溢 | 2-1加热速度过快,温度过高,一般需排尽油内的水分1~4天左右,要求与1-1相同 | |

| 3、压力不稳定 | 3-1排尽油内的水分,空气 | |

| 3-2进口滤网堵塞 | ||

| 3-3泵内磨损件多,更换磨损零件 | ||

| 七、流量扬程不足 | 1、管道与叶轮流道不畅通 | 1-1清洗管道与叶轮流道 |

| 2、进口滤网堵塞及滤网目数太密 | 2-1清洗进口滤网 | |

| 2-2更换目数少的滤网 | ||

| 3、运转方向不正确 | 3-1调正电机转向 | |

| 4、装置NPSH过低(泵吸入侧真空度高) | 4-1检查高位槽液位,必要时进行调节 | |

| 4-2泵的进口阀门完全打开 | ||

| 4-3当高位槽至泵进口管路阻力过大时,重新布管 | ||

| 5、管路输送距过长,弯头过多 | 5-1装置接力泵(可与生产泵厂咨询) | |

| 5-2更改管道设施 | ||

| 八、电机发热产生跳闸 | 1、三相接线装头螺栓松动及接错线路 | 1-1检查电气箱内的各部线路是否有接错及拧紧装头螺栓 |

| 2、热继电器质量差 | 2-1更换热继电器 | |

| 3、电机质量差 | 3-1跟换电机 | |

| 4、泵内有杂物,转动不灵活,加重电机负荷 | 4-1清除泵内杂物,调正同轴度偏差 | |

| 九、压力太大 | 压力表位置不准确 | 1-1应在阀门后 |

| 1-2更换叶轮,或外径缩小点 | ||

| 1-3进出口阀适当关小点 | ||

| 1-4出口管道适当换大点,出口压力会减小 | ||

| 十、炉子加油后温度加不上 | 1、导热油一般使用三年左右需要换油一次 | 其他问题 |

| 2、换油要一次性换清,不能留有原使用过的油在内 | ||

| 3、要清洗炉子与管道内的结焦是主要原因之一 |

Lorem ipsum dolor sit amet, consectetur adipisicing elit, sed do eiusmod tempor incididunt ut labore et dolore magna aliqua. Ut enim ad minim veniam, quis nostruds exercitation ullamco laboris nisi ut aliquip ex ea commodo consequat. Duis aute irure dolor in reprehenderit

There are many variations of passagai of Lorem Ipsum available but the ma jority have suffered

There are many variations of passagai of Lorem Ipsum available but the ma jority have suffered

There are many variations of passagai of Lorem Ipsum available but the ma jority have suffered

There are many variations of passagai of Lorem Ipsum available but the ma jority have suffered